リコーインダストリアルソリューションズ株式会社(社長執行役員:竹本 浩志)は、ファナック製小型切削加工機 ロボドリル(以下、ロボドリル)向け振動モニタリングシステムを12月24日に発売します。

振動モニタリングシステムについて

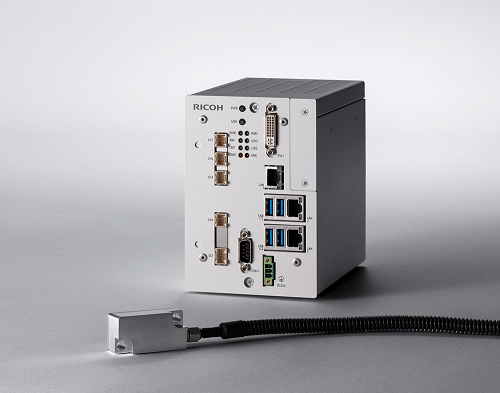

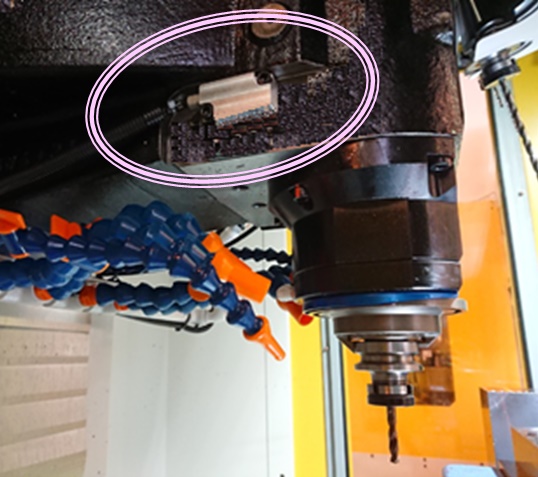

本システムは、独自開発の振動センサーと専用コントローラを用い、これまで詳細に把握できなかった刃物の摩耗状態や加工状態を可視化します。これにより加工品質の低下を防ぎ、安定した設備稼働に貢献します。

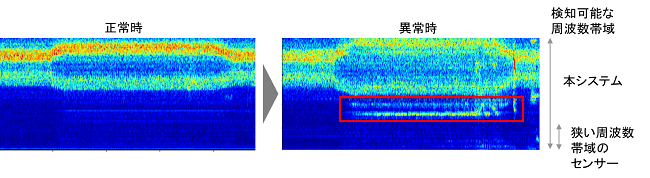

これまでの振動モニタリングシステムは、検知できる周波数が10KHz以下と低いものが主流で、検出可能な異常振動の範囲が限定的でした。本システムは、周波数帯域が10Hz~96KHzまでと広域であるため、これまで検出が難しかった、より多種類の加工時の異常振動を検出できます。

また、ファナック製CNCと連携し、状態を確認したい工具の切削区間を指定して加工ごとに比較することが可能です。さらに、独自開発のAI技術を用いて、対象の加工や工具の正常時~異常時の振動パワーの変化をスコアリング(数値化)します。工具の摩耗に伴う振動変化や工具折損時の異常振動などを一定の指標と照らし合わせて確認できるため、工具寿命を適切に把握することができます。

リコーグループの保有する振動解析技術とAIアルゴリズム 、また国内トップシェア[i] を持つ当社の高品質・高信頼性のコントローラ技術を融合した本システムは、機器・工具の状態や加工状態を可視化することで機器の予防保全や製造現場の効率的な現場改善を実現します。

今後もリコーインダストリアルソリューションズは、製造現場の課題解決に貢献する最適なソリューションをご提供してまいります。

<振動モニタリングシステムの主な特長>

1.10Hz~96KHzまでの広い周波数帯域で、多種類の異常振動をリアルタイムで検出可能

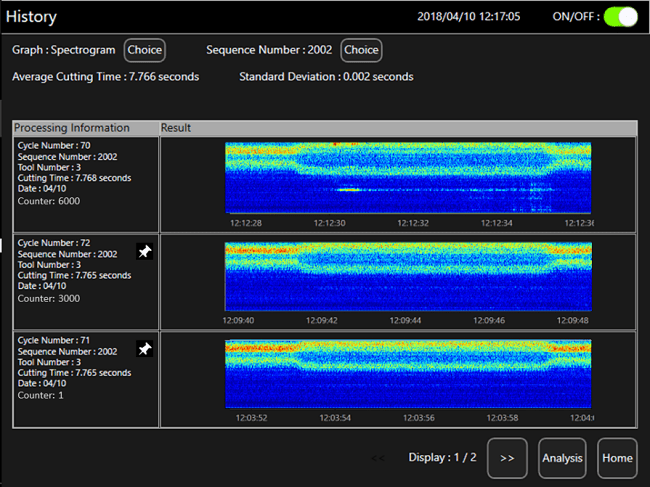

広い周波数帯域の振動データを取得できるため、これまで検出が難しかった、より多種類の加工時の異常振動を検出できます。また、振動をスペクトログラムにすることで正常時との違いを分かりやすく表示します。

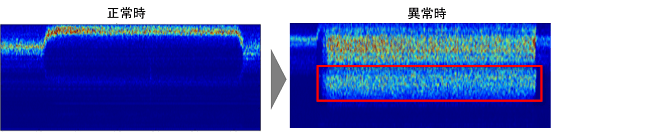

2.状態を確認したい工具の切削区間を指定し、加工ごとに比較

ファナック製CNCと連携し、モニタリングしたい加工プログラム中の区間を指定することで、自動的にその区間のデータを取得できます。特定の加工ごとに振動データを並べて比較して、加工状態の異常を把握することができます。

3. 独自開発のAIアルゴリズムが正常時と異常時の違いを自動識別

リコー独自開発のAIアルゴリズムが、機器・工具の正常時と異常時の振動パワーの変化をスコアリング(数値化)し、分かりやすく表示します。数値が設定した閾値を超えた場合、画面にアラートを表示したりCNCへ通知を送信し、ユーザーが異常の発生をいち早く把握することができるため、予防保全による生産コストの適正化に貢献します。

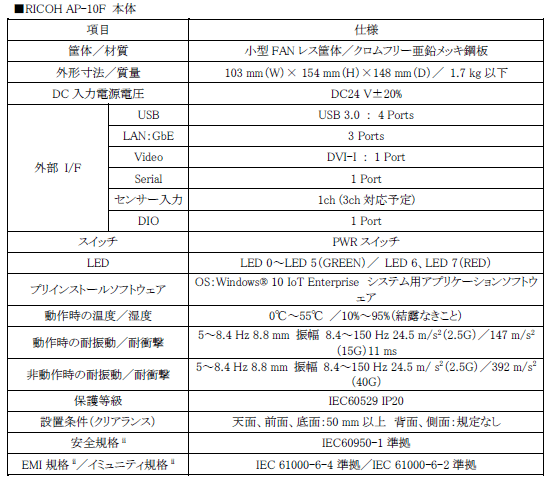

<振動モニタリングシステムの仕様>

<関連情報>

振動モニタリングシステム製品紹介ページ:https://industry.ricoh.com/vibration-monitoring-system

<関連ニュース>

「ファナックの小型切削加工機ロボドリル用加工状態モニタリングシステム」を展示会で展示:https://jp.ricoh.com/release/2018/0329_1.html

「振動データの見える化システム」を開発:https://jp.ricoh.com/release/2018/0427_1.html

[i] 2018年リコー調べ

[ii]RICOH AP-10F標準機。外部PSU含む。

※記載の会社名および製品名は、それぞれ各社の商号、商標または登録商標です。

※ファナック製CNCを搭載した他社製品との接続も可能です。詳しくはお問い合わせ下さい。

※インタフェース画面は、改良のため、予告なく変更することがあります。予めご了承下さい。